Как производят железнодорожные рельсы?

Компания Baotou Steel (Baotou Iron & Steel Group), расположенная в Внутренней Монголии, Китай, обладает уникальными преимуществами для выполнения этой задачи. Благодаря близости к крупнейшему в мире месторождению редкоземельных элементов (РЗЭ) — Баянь-Обо — она имеет стратегическое преимущество в производстве «стали с редкоземельными элементами». Добавление редкоземельных элементов представляет собой сложный металлургический процесс, направленный на значительное повышение чистоты, прочности и устойчивости к усталости рельсов.

Шаг 1: Производство стали — основа

Процесс начинается с производства высокочистого стали.

– Сырьё: Baotou Steel использует железную руду и уголь, однако железная руда из Баян-Обо содержит редкоземельные элементы. При этом основные редкоземельные элементы добавляются позже в более точной форме.

– Основной кислородный печь (BOF): железная руда сначала выплавляют в доменном печи, а затем превращают в сталь в BOF. В этом процессе кислород подаётся через расплавленное железо для снижения содержания углерода и примесей. Цель — получить чистую базовую сталь с минимальным содержанием примесей.

Шаг 2: Вторичная переработка — достижение сверхвысокой чистоты

Это критический этап в производстве стали для высокоскоростных железных дорог: расплавленная сталь из плавильной печи (BOF) направляется на вторичную обработку.

– Ладельный печь (LF): сталь подогревается и перемешивается в дуговой печи для точного контроля температуры и химического состава.

– Вакуумная дегазация (например, RH-дегазатор): сталь помещают в вакуум. Этот процесс эффективно удаляет растворённые газы, в первую очередь водород. Водород крайне вреден, поскольку при нагрузке вызывает внутренние трещины (ламинаты) — критический узел отказа для рельсов. Для высокоскоростных железных дорог достижение сверхнизкого содержания водорода является неоспоримым требованием.

Шаг 3: Ключевой этап — добавление редкоземельных элементов

Именно здесь проявляется уникальный технологический процесс компании Baotou Steel. Редкоземельные элементы, как правило, представляют собой смесь церия (Ce) и лантана (La), которые добавляются после завершения процесса дегазации, но до отливки.

Форма добавления: редкоземельные элементы вводятся не в виде чистого металла, а в виде сплавного провода RE-Si-Fe (ремнеземельный силиконово-железный сплав). Этот провод подаётся непосредственно в ладель, заполненный рафинированным расплавленным сталью.

Почему именно этот метод? Введение провода с ядром обеспечивает глубокое проникновение редкоземельных элементов в расплавленную сталь в ладле, способствуя более равномерному распределению и снижая вероятность реакции с воздухом (окисление). Поскольку реакция является высокоеэкзотермической, это помогает поддерживать металл в расплавленном состоянии во время добавления.

Шаг 4: Металлургическая роль редкоземельных элементов — Очищение и модификация

Как только редкоземельные элементы растворяются в расплавленной стали, они выполняют две важнейшие функции:

– Очистка (контроль элементов, используемых для отбора проб):

Редкоземельные элементы обладают высокой способностью связываться с такими элементами, как сера и кислород.

Они вступают в реакцию с серой, образуя оксисульфиды редкоземельных элементов (например, Ce₂O₂S, La₂O₂S).

Они также вступают в реакцию с кислородом, образуя оксиды редкоземельных элементов (например, Ce₂O₃).

Почему это положительно? Природным примесью в стали является серноксид марганца (MnS). Во время прокатки включения MnS становятся мягкими и удлинёнными, что приводит к появлению слабых зон и инициирует возникновение усталостных трещин. Включения редкоземельных элементов, напротив, твёрдые, малые и сфероидальные.

– Модификация включения (inclusion modification):

Новые включения редкоземельных элементов термически стабильны — они не плавятся и не изменяют форму при прокатке.

Поскольку они малы и имеют сферическую форму, они не образуют концентраторов напряжений, как вытянутые включения MnS. Вместо этого они равномерно распределены в стальной матрице.

Это «модификационное» изменение морфологии включения значительно повышает однородность стали, её прочность и, что особенно важно, устойчивость к усталости.

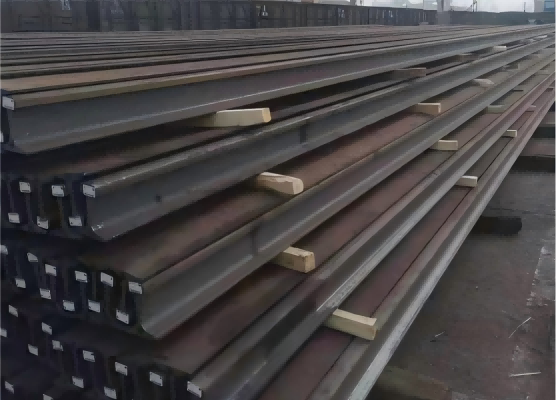

Шаг 5: непрерывное литье

Растрепанная сталь, обработанная редкоземельными металлами, литьётся на непрерывном литьёном прессе в длинные прямоугольные заготовки — так называемые «блюмс». Процесс строго контролируется с целью предотвращения сегрегации (неравномерного распределения элементов) и обеспечения надёжной внутренней структуры без дефектов.

Шаг 6: Восстановление температуры и горячая прокатка

Камни подогревают до температуры около 1200 °C, после чего прокатывают через серию прокатных прессов, включая универсальный пресс, с целью формирования окончательного профиля рельса — головки, боковой части и наконечника. Благодаря добавлению редкоземельных элементов достигается однородная структура, что обеспечивает более стабильную деформацию при прокатке.

Шаг 7: термообработка — закалка головки

В системах высокоскоростного железнодорожного транспорта рельсы подвергаются специальному термообработочному процессу — кратковременному охлаждению с последующим самовосстановлением температуры (QST), или, иначе говоря, закалке головки.

Головка рельса быстро охлаждается с помощью распыления сжатого воздуха или воды.

Это превращает микроструктуру в области головки в очень тонкую, прочную и износостойкую перлит, тогда как в области сетки и стопки сохраняется повышенная ударная прочность.

Чистая сталь, модифицированная редкими землями, лучше реагирует на это термообработочное воздействие, что обеспечивает более равномерный и контролируемый отвержённый слой с превосходными свойствами.

Шаг 8: Прямление, обработка и проверка

Рельсы выравнивают, их концы тонко фрезеруют для сварки, а затем подвергают 100-процентной автоматизированной ультразвуковой проверке на наличие внутренних дефектов. При этом соблюдаются строгие стандарты качества высокоскоростных железных дорог, включая китайский стандарт TB/T 3276.

В заключение, интеграция редкоземельных элементов в стале Baotou Steel представляет собой сложную металлургическую технологию, действующую на микроскопическом уровне для очистки стали и модификации вредных включений. Этот процесс является ключевым фактором в производстве продукции мирового класса.